ウエハ形状測定ソリューション

使い易さを追求した機能、シンプルなユーザインタフェースを装備し、

高精度ステージメーカならではの高い信頼性とモーションコントロール技術により、様々な測定を可能にします。

-

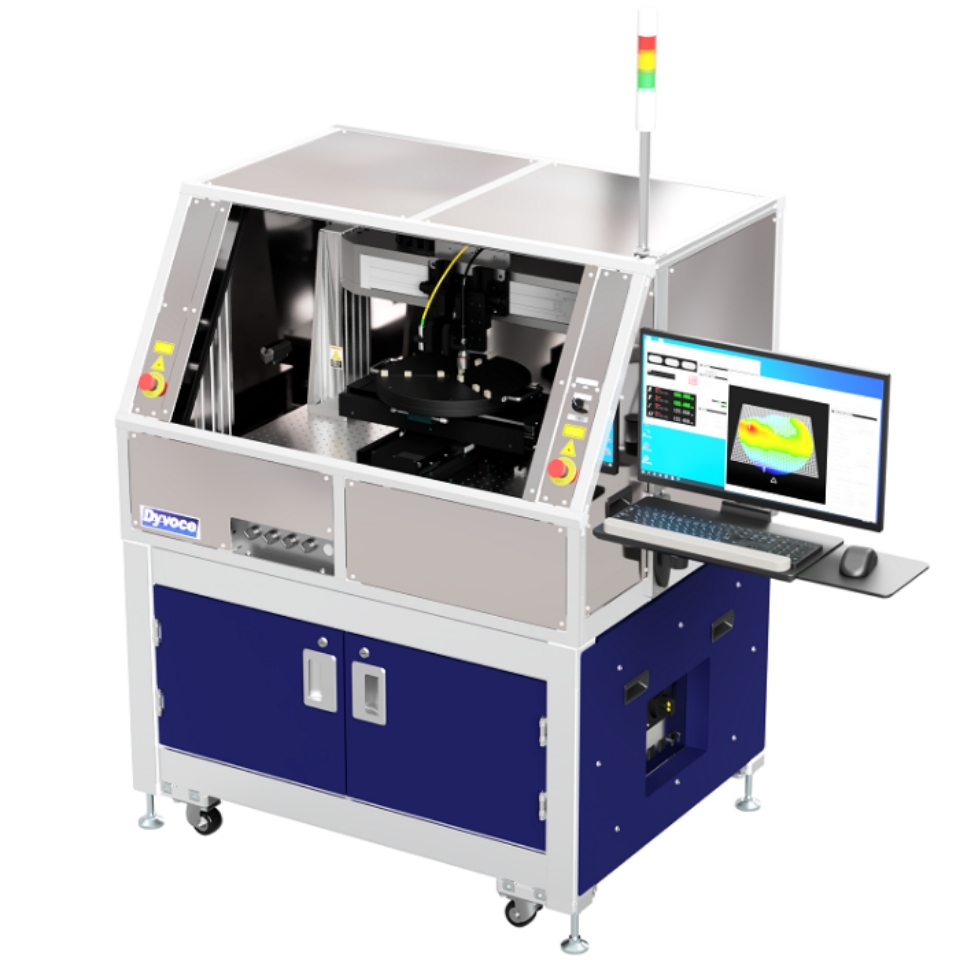

DY-2000RC/DY-3000RC

自動機 CtoCは、カセット・ツゥ・カセットでの半導体ウェハの表面形状および厚さ測定する装置です。 半導体工程内でのハイスループット測定を実現し、TAIKOウエハのリム形状測定やポート数の変更などカスタム対応しておりGEM対応でのOHTを用いたカセット搬送も可能です。

特徴- ・カセット・ツゥ・カセット (CtoC)対応、ハイスループット

- ・12inchウェハまで対応、SEMI規格測定

- ・SECS / GEM / GEM300 対応

様々な変位/厚さ測定用のセンサが搭載可能ですので、お問い合わせください。形状/厚さ用の数多くの測定センサが搭載可能- 試料の材質

- 試料の種類

- 測 定 項 目

-

DY-3001YM

手動機枚葉型は、手置きの半導体ウェハのみならず様々な試料の非接触表面形状・厚さ測定装置です。使い易さを追求した機能、シンプルなユーザーインターフェースを装備し、高精度ステージメーカならではの高い信頼性とモーションコントロール技術により、様々な測定を可能にする基本の1台です。

特徴- ・枚葉型装置、□300mmまでの様々な試料に対応、SEMI規格測定

様々な変位/厚さ測定用のセンサが搭載可能ですので、お問い合わせください。形状/厚さ用の数多くの測定センサが搭載可能- 試料の材質

- 試料の種類

- 測 定 項 目

インゴットの曲率情報から大まかな結晶性を推定することができます。

Dyvoceでは、SiCなどのインゴットの形状測定も可能です。

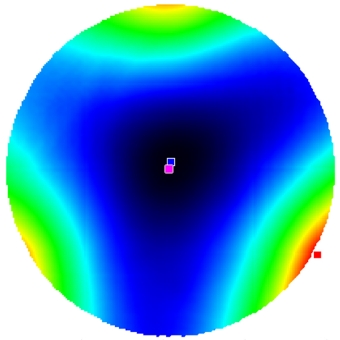

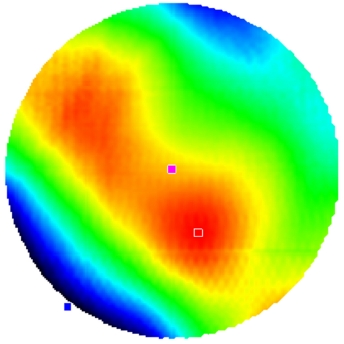

ウエハの反りを見ることで、各工程での歩留まり向上・加工プロセスの診断にもつながります。ウエハの反りは、スライス時に作られるものか、その後の工程でのウエハの表面側と裏面側の応力差から発生します。これは、研磨プロセスなどで発生する加工変質層のムラや、成膜工程では成膜面に発生する膜応力が原因です。Dyvoceの測定データを使うと、その応力解析をすることができます。

ウエハの反りによっては、インラインプロセスを通せない場合も出てきます。例えば搬送のロボットハンドや装置の吸着版での吸着エラーです。

Dyvoceでは、枚葉機のワークテーブルをロボットハンドや各プロセス装置の吸着版を模して搭載することができるため、オフライン機でインライン機の評価をすることができます。

ウエハはその名のごとく薄い物体であるため、装置に対してウエハをどうセットするかでウエハの反り形状・反り量が変わってしまいます。特に大口径ウエハや薄いウエハなど、剛性の低いウエハの場合それが顕著に表れます。現在、装置間で反り形状・反り量の相関が取れなくなっているのはこれが原因です。

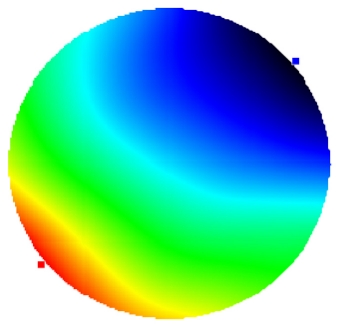

そのため、Dyvoceでは装置内にウエハを3点の支持点上に水平配置して、表面が上向きの状態・裏面が上向きの状態の2つの測定結果から自重たわみを補正して、真値に近いウエハの反り形状・反り量を計測することができます。また、モデルデータを使用することで、表面片面のみの測定でも自重たわみを補正することもできます。

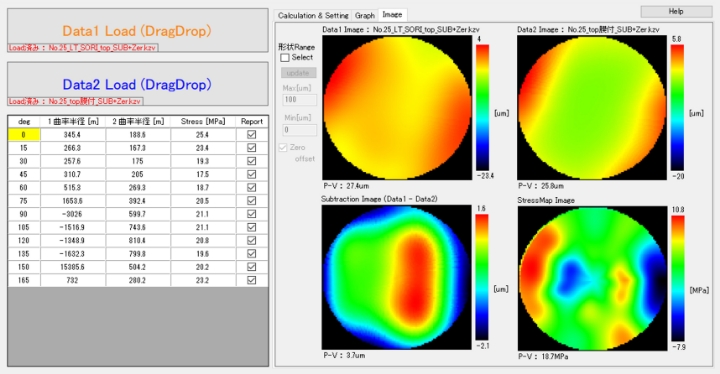

成膜前後のSORI形状の測定データを用いて、ウェハの直径方向に対して解析ラインを指定し、それぞれのデータの曲率半径と設定パラメータに応じた膜応力の分布を算出します。また、断面ごとのプロファイルデータの算出やレポート出力もおこなえます。

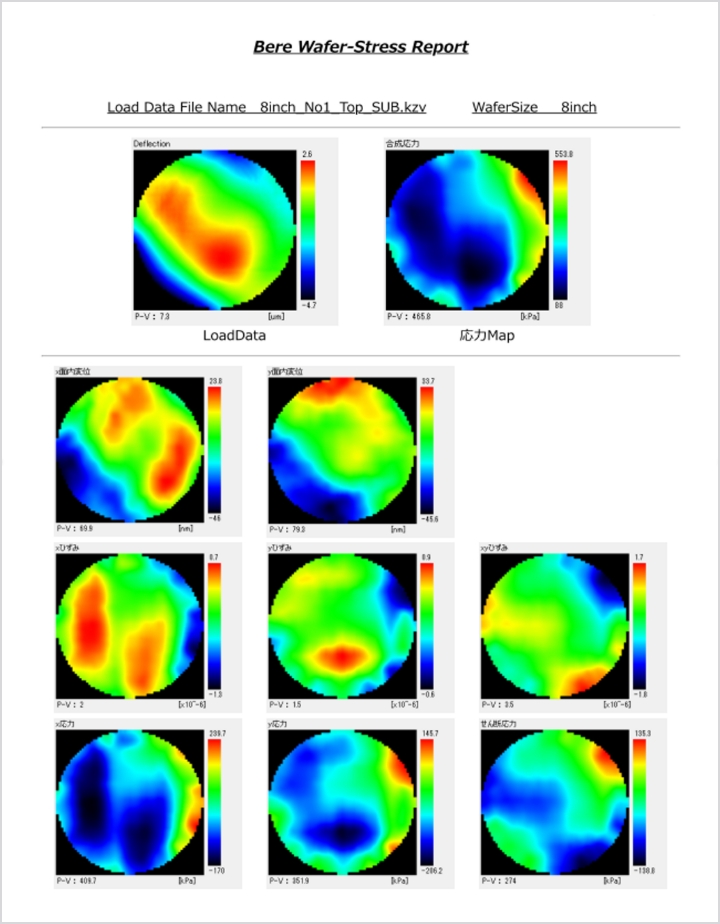

ベアウエハの形状データから、ウエハの持つ応力を解析します。

ウエハの厚さを見ることで、各工程での歩留まり向上・加工プロセスの診断にもつながります。

この厚さの制御ができないと、ウエハを吸着する露光工程でのフォーカスエラーなどにつながります。

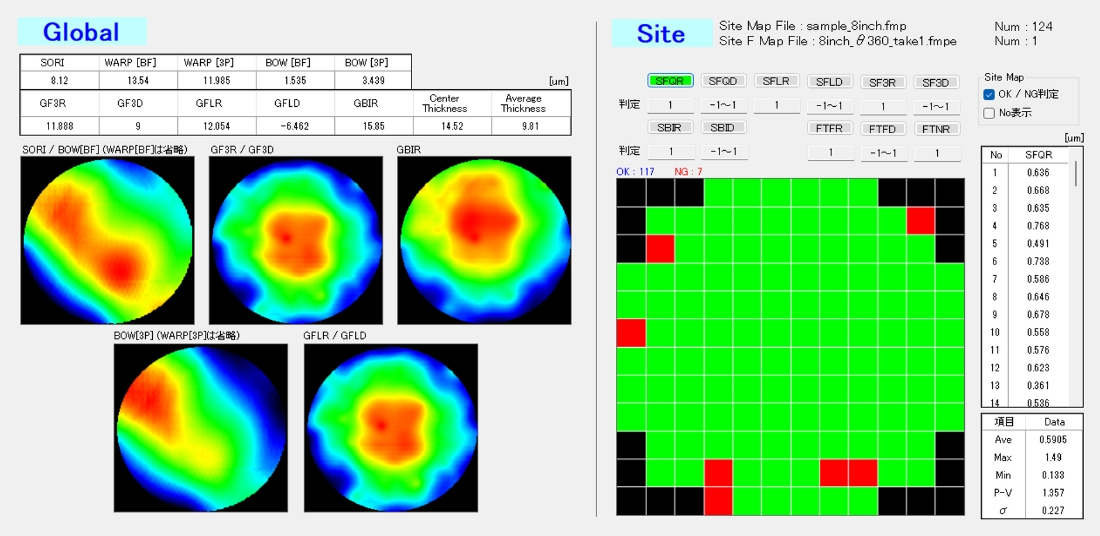

成膜された各膜のGBIRを測定することができます。

ウエハの厚さ測定の注意点ウエハの厚さ測定は色々な測定方式があります。

それぞれで一長一短があるので、注意が必要です。

ウェハをカッティングした際の各サイトの厚みムラを測定できます。

近赤外線のセンサを用いてウェハの厚みを計算する際に係数として使われる

これが大きいほど、材料の剛性は高くなる

3つの手法があり①Representative Wafer Inversion Method(代表的なウェハ反転法) ②Sample Wafer Meshod(サンプルウェハ反転法)

③Theoretical Modeling Method(理論的モデリング手法)

打ち込むエネルギーと面積当たりの注入量を変化させ、不純物の深さと量を制御する